- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

دستگاه شیار CNC V چیست؟

2023-12-22

با توسعه سریع سیستم صنعتی کشور من، شرکت های بیشتری نیازهای بالاتر و بالاتری در مورد فرآیند خمش ورق های فلزی از جمله برخی ورق های دیگر دارند، بنابراین شرکت های بیشتری استفاده از فرآیند خمش ورق را انتخاب می کنند. با توجه به عوامل رقابت در بازار، لازم است پردازش قبل از شیار در موقعیت خمشی انجام شود. پیگیری مشتریان برای زیبایی شناسی محصول به همین ترتیب در حال افزایش است، بنابراین فرآیند شیار کردن اکنون به یک فرآیند ضروری قبل از فرآیند خمش تبدیل شده است. با تعمیق مداوم فرآیند برنامه ریزی. صنایع بیشتری شروع به استفاده از فرآیند غوغا می کنند. بسیاری از آنها شامل برخی از صنایع با فناوری پیشرفته هستند که از فرآیند غرق کردن نیز استفاده می کنند. صنایع کاربردی اصلی فرآیند نقشه کشی عبارتند از: صنایع سبک، لوازم برقی، خودرو، پردازش فولاد ضد زنگ، دکوراسیون معماری، صنعت مبلمان، تجهیزات آشپزخانه، تجهیزات تهویه هوا، هوافضا، آسانسور، شاسی، کابینت و غیره. فرآیند شیاربندی شامل V- است. پردازش شیار شکل، پردازش شیار U شکل و پردازش شیار نامنظم. پخ زدن لبه ورق، برش و تراشیدن ورق و غیره.

1. هدف و استفاده از طراحی و تولید ماشین آلات شیار

1.1 پس از اینکه دستگاه شیار زنی شیار V شکل را روی ورق انجام داد، زاویه خمشی ورق در طول فرآیند خمش به راحتی شکل می گیرد و زاویه R پس از فرم دهی بسیار کوچک خواهد بود. قطعه کار به راحتی پیچ خورده یا تغییر شکل نمی دهد و صاف بودن، زاویه، دقت ابعادی و ظاهر قطعه کار پس از خم شدن و فرم دهی می تواند نتایج خوبی به دست آورد.

1.2 پس از شیاربندی ورق فلزی توسط دستگاه شیار زنی، نیروی خمشی مورد نیاز کاهش می یابد، به طوری که می توان ورق های بلند و ضخیم را بر روی دستگاه خم کن با تناژ کمتر خم کرد. این امر باعث کاهش مصرف انرژی دستگاه می شود.

1.3 دستگاه شیار زنی همچنین می تواند پردازش علامت گذاری از پیش تعیین شده را روی ورق انجام دهد تا قطعه کار بتواند از دقت بالایی در اندازه لبه خمشی در طول فرآیند خمش اطمینان حاصل کند.

1.4 تحت شرایط خاص فرآیند شیار، دستگاه شیار زنی می تواند شیارهای U شکل را روی سطح برخی از ورق ها پردازش کند، به طوری که سطح پردازش شده می تواند زیبا، بدون لغزش و برای اتصال عملی باشد.

2. طبقه بندی و روش های پردازش ماشین های شیار

2.1. ماشین های شیار زنی به دو دسته ماشین های شیار زنی گسسته و ماشین های شیار زنی دروازه ای (افقی) تقسیم می شوند.

2.2. دستگاه های شیار زنی عمودی شامل دستگاه های شیار گیر تک ابزار و دستگاه های شیار گیر دو ابزار می باشد. دستگاه تک ابزار پس شیار شیار برش راست را اتخاذ می کند. دستگاه شیار نگهدارنده دو ابزار را می توان به شیار برش راست و شیار برش چپ تقسیم کرد. همچنین می توان از آن با دو نگهدارنده ابزار برای انجام شیار برش راست و پردازش برش چپ به طور همزمان استفاده کرد. همچنین می تواند از شیار دو طرفه رفت و برگشت استفاده کند.

2.3. ماشین های شیار انداز را می توان به ماشین های شیار زنی تک درایو و ماشین های شیار زنی دو درایو تقسیم کرد. هر دو دستگاه شیار از حالت ماشینکاری برش راست استفاده می کنند.

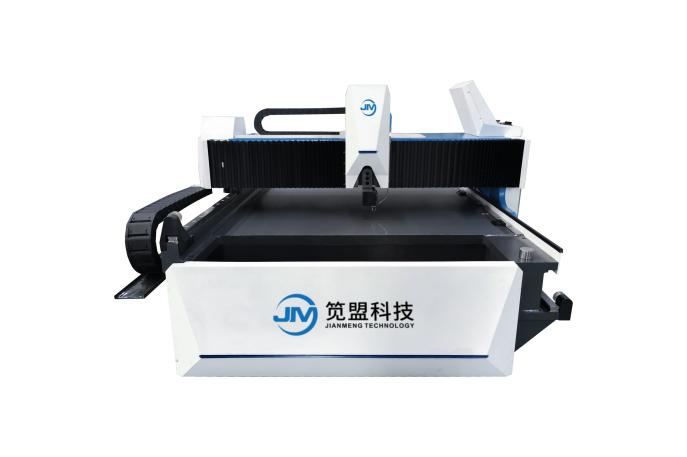

دستگاه شیار زنی افقی با سرعت بالا

دستگاه شیار زنی افقی دو درایو v

دستگاه شیار زنی عمودی با سرعت بالا

دستگاه شیار زنی عمودی عقب و جلو

دستگاه شیار زنی V چهار طرفه تمام اتوماتیک

3. دسته های فشرده سازی و بستن ماشین های شیار

3.1. ماشین های شیار زنی عمودی را می توان به دستگاه های هیدرولیک، دستگاه های پنوماتیک و دستگاه های اختلاط گاز و مایع تقسیم کرد.

3.2. دستگاه شیار گنتری مانند دستگاه شیار زنی عمودی نیز به دستگاه هیدرولیک، دستگاه پنوماتیک و دستگاه اختلاط گاز و مایع تقسیم می شود.

4. ساختار ماشین شیار

4.1. دستگاه های شیار زنی عمودی را می توان به دو نوع تقسیم کرد: جوش تمام بدنه و اتصالات پیچی. از آنجایی که اتصالات پیچی باعث شل شدن و تغییر شکل اتصالات تجهیزات در هنگام بلند کردن و حمل و نقل تجهیزات می شود، معمولاً از نوع جوش تمام بدنه استفاده می شود. قطعات بزرگ جوش داده شده اصلی بستر دستگاه با گاز طبیعی برای از بین بردن تنش مخلوط می شوند. پس از جوشکاری، کل دستگاه با استفاده از یک مرکز ماشینکاری CNC دروازه ای پردازش می شود.

4.2. دستگاه شیار بند از فناوری جوشکاری تمام بدنه استفاده می کند. کل بستر و زیر بشکهای بوسیله گاز طبیعی برای از بین بردن تنش حرارت داده می شود و سپس کل دستگاه با استفاده از مرکز ماشینکاری CNC دروازه ای پردازش می شود.

4.3. ساختار بدنه دستگاه شیار زنی عمودی از ستون های چپ و راست، میز کار، صفحه فشار پایه ابزار، تیر متقاطع، قاب گیج عقب، تکیه ابزار برنامه ریزی و سایر اجزای اصلی تشکیل شده است.

4.4. ساختار بدنه دستگاه شیار گنتری از اجزای اصلی مانند میز کار، قاب دروازه ای و تکیه ابزار تشکیل شده است.

4.5. ماشین های شیار زنی عمودی و دروازه ای نه تنها تنش را از بین می برند، بلکه از طریق سندبلاست اثرات رنگ عالی را تضمین می کنند.

4.6. پانل های میز کار دستگاه های شیار زنی عمودی و دروازه ای همگی با فولاد شماره 45 جوش داده شده اند. قاب با ورق فولادی Q345 جوش داده شده است. ماشین ابزار کلی استحکام خوبی دارد و قوی و بادوام است.

5. اصول کار و رانندگی ماشین شیار

5.1. درایو کاری دستگاه شیار زنی عمودی

الف. میز کار دستگاه شیار زنی به گونه ای طراحی شده است که ارتفاع انسانی حدود 850 میلی متر داشته باشد. سطح کار با میز مواد 9crsi با مقاومت بالا در زیر مسیر حرکت نگهدارنده ابزار، با سختی کروم 47-50 درجه برای اطمینان از دوام سطح کار طراحی شده است.

b. محرک دستگاه شیار زنی از X، Y، Z و W تشکیل شده است. محور X، محور Z و محور W به ترتیب روی تیر صفحه فشار نصب می شوند. محور X محور پردازش و برش است که عمدتاً طول پردازش ورق فلز را کنترل می کند. توسط یک قفسه مارپیچ 3 ماژول، چرخ دنده مارپیچ آلیاژی، موتور دوکی 5.5 کیلووات و یک کاهنده ستاره نسبت 1:5 هدایت می شود. محور Z و محور W به ترتیب توسط پیچ های زمینی دو مهره با قطر 32 میلی متر هدایت می شوند. و یک موتور سروو 1 کیلو وات، دو مجموعه ریل راهنمای دم کبوتر و کوپلینگ برای رانندگی. محور Y، محور تغذیه بک گاج است. عمدتاً فاصله بین شیارهای پردازش ورق را کنترل می کند. روی قاب بک گاج میز کار نصب می شود. این شامل یک پیچ توپی تک مهره با قطر 32 میلی متر، یک ریل راهنمای خطی 30 میلی متری و یک تسمه سنکرون 8 میلی متری است. چرخ سنکرون با نسبت 1:2 که توسط موتور سروو 2 کیلووات هدایت می شود.

5.2.درایو کار دستگاه شیار زنی دروازه ای

آ. سکوی کاری دستگاه شیار زنی به ارتفاع کاربرپسند حدود 700 میلی متر طراحی شده است که می تواند به راحتی توسط 2 نفر بلند شود و بدون مانع بارگیری شود. ریل های راهنمای خطی اصلی و کمکی چپ و راست برای نصب در دو طرف میز کار طراحی شده اند. دستگاه شیار زنی دروازه ای تک محرکه قفسه در سمت کنترل عملیات نصب می شود. قفسه دستگاه شیار زنی دروازه ای دوگانه در دو طرف تخت میز کار نصب می شود.

b. محرک دستگاه شیار زنی به X (محور پرتو)، Y (محور حرکت نگهدارنده ابزار چپ و راست)، Y2 (محور حرکت پای فشاری جلوی چپ و راست) و محور Z (حرکت نگهدارنده ابزار بالا و پایین) تقسیم می شود. محور). محور X عمدتاً بر اساس طول پردازش ورق فلز است و محور اصلی برش است. روی دروازه نصب می شود و از یک موتور دوکی 5.5 کیلوواتی، یک کاهنده ستاره با نسبت 1:5، یک تسمه سنکرون 8 میلی متری و دو چرخ سنکرون با نسبت 1:1، یک چرخ دنده مارپیچ آلیاژی 3 دای و یک قفسه مارپیچ نصب شده عبور می کند. روی تخت برای رانندگی محورهای Y1 و Y2 به ترتیب محورهای تغذیه متحرک هستند که عمدتاً اندازه فاصله بین شکاف ها را کنترل می کنند. هنگامی که از محور Y1 برای پردازش نگهدارنده ابزار استفاده می شود، محور موقعیت یابی با اندازه پردازش مورد نیاز نیز از طریق یک موتور سروو 1 کیلووات، یک تسمه سنکرون 8 میلی متری، دو چرخ سنکرون با نسبت 1:1.5 و دو ریل راهنمای خطی 30 میلی متری (راهنمای بالایی مجهز به 2 صندلی کشویی و ریل راهنمای پایینی مجهز به 3 صندلی کشویی است) که توسط یک پیچ مهره ای با قطر 32 میلی متر هدایت می شود. محور Y2 محور صفحه حرکتی چپ و راست پای پرس جلویی است. با Y1 همگام شده است. همه آنها دستورالعمل هایی را برای وارد کردن ابعاد پردازش به طور همزمان دریافت می کنند و به موقعیت مورد نیاز می روند. محور Y2 در داخل قسمت زیرین تخت نصب می شود و از یک موتور سروو 1 کیلوواتی عبور می کند. برای رانندگی از یک تسمه تایم 8 میلی متری، دو چرخ سنکرون با نسبت 1:1.5، یک گلوله پیچ تک مهره ای به قطر 32 میلی متر و دو میله کروم صیقلی با قطر 45 میلی متر استفاده می شود. محور Z محور تغذیه نگهدارنده ابزار است که عمدتاً بر اساس عمق ماده ورقی است که باید پردازش شود. این موتور از یک موتور سروو 1 کیلووات، یک پیچ توپ سنگ زنی دو مهره به قطر 32 میلی متر و دو ریل راهنمای خطی 35 میلی متری (هر کدام مجهز به دو اسلاید) و یک کوپلینگ برای درایو عبور می کند.

ج. اگر دستگاه شیار با دو درایو طراحی شده باشد و محور X2 به آن اضافه شود، محور X2 به گونه ای طراحی می شود که همزمان با محور X1 کار کند.